Fortschritt beim Batterie-Recycling

18.01.2024

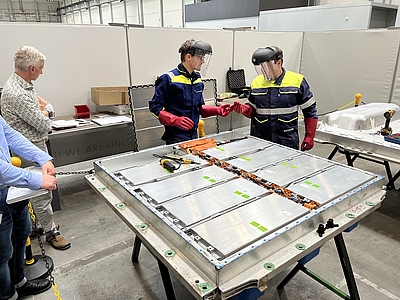

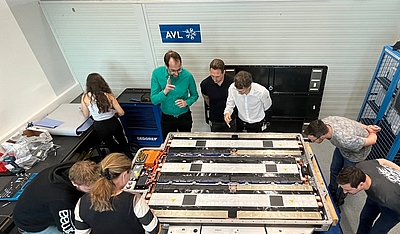

Noch ist viel Handarbeit zu erledigen, um Batterien von Elektroautos für ein mögliches Recycling zu zerlegen. Das österreichweit einzigartige Forschungsprojekt „BattBox“ arbeitet an Industrialisierungskonzepten und Automatisierungsmöglichkeiten, um die Batterien künftig automatisiert zu zerlegen.

Für das Konsortium, bestehend aus FILL, TU Graz, AVL und dem Automobil-Cluster der oberösterreichischen Standortagentur Business Upper Austria, wird mit dem Projekt „BattBox“ eine wichtige Weiche für das künftige Recycling von Batterien gestellt. Das Forschungsprojekt strebt mehrstufige Verwertungskonzepte an. Aufgrund der nicht vorhandenen Standardisierungen bei Chemie, Design und Zerlegbarkeit wollen die Projektpartner ein breites Spektrum an möglichen Prozessen erarbeiten. In jeder Prozessstufe wird eine Diagnose erstellt, werden die freigelegten Komponenten zerlegt und nach wirtschaftlichen und sicherheitskritischen Aspekten geprüft. Beim Recycling sollen hochwertige und unvermischte Rohstoffe mit maximaler Wiederverwendbarkeit gewonnen werden.

Großes internationales Interesse

Das Projekt läuft aus Sicht des Konsortialführers FILL aus Gurten sehr gut.

„Bereits jetzt in dieser frühen Phase fragen neben inländischen und europäischen Forschungseinrichtungen viele Industriepartner aus verschiedenen Bereichen der Batterie-Wertschöpfungskette an, um sich über Details und Ergebnisse des Projekts zu informieren und das eine oder andere Thema spezifisch im direkten Austausch zu entwickeln“, schildert Josef Ecker, Projektmanager bei FILL.

Umfangreiche Analysen

Gernot Schlögl vom Institut für Fertigungstechnik (IFT) der TU Graz erklärt:

„Die Entwicklung optimaler Prozesse zur Auftrennung von Batteriepacks und Batteriemodulen bedarf einer umfangreichen Analyse vorhandener Batteriesysteme am Markt. Auf Basis von Literaturrecherche sowie der Benchmarks ausgewählter Systeme konnten wir mit den Projektpartnern wichtige Erkenntnisse und Herausforderungen erörtern. Vor allem die Anforderungen hinsichtlich der Flexibilität der Trennprozesse werden derzeit am IFT erforscht, um daraus Anlagenkonzepte ableiten zu können.“

Herausfordernde Aufbereitung

Das grundsätzliche Problem beim Batterie-Recycling hat sich allerdings noch nicht geändert, betont Ecker:

„Die bisherige Analyse ausgewählter Batteriesysteme bestätigt leider unsere Erwartungen. Batterien sind in der aktuellen Form und Ausprägung weder für eine Reparatur noch für ein Second Life oder andere Arten der Wiederverwendung ausgerichtet oder vorbereitet.“

Die Aufbereitung wird über pyrometallurgisches oder hydrometallurgisches Recycling stattfinden müssen.

Industrietaugliche Lösungen in Sichtweite

Umso wichtiger und erfreulicher sind bereits in Entwicklung befindliche Konzepte und Prozesse zur Reparatur, Wiederverwendung oder Verwertung der Systeme, bevor es zum Recycling geht.

„Das BattBox-Konsortium hat hier bereits tolle Fortschritte erzielt, die wir im Lauf des zweiten Forschungsjahres in industrietaugliche und werterhaltende Lösungen gießen werden. Wir bleiben weiterhin geladen und freuen uns, schon bald erste Lösungen für ein hochwertiges Recycling präsentieren zu können“, sagt Josef Ecker.

Gebot der Stunde

Das Ziel des Projekts „BattBox“ ist für den Dekan der Fakultät für Maschinenbau an der TU Graz, Franz Haas, das Gebot der Stunde.

„Kritik an der Elektromobilität kommt vor allem bezüglich der Rohstoffverfügbarkeit und der schwierigen Verwertung der Altstoffe. Wenn es gelingt, ein wirtschaftliches Recycling und Zuführen der Batteriezellen in einen zweiten Lebenszyklus zu ermöglichen, haben wir einen bedeutenden Schritt in Richtung Dekarbonisierung und Unabhängigkeit von fossilen Energieträgern geschafft“, ist der Vorstand des Instituts für Fertigungstechnik überzeugt.

Alexander Harrich, Projektmanager bei der AVL List GmbH, sieht es ähnlich: „Die Zahl an Elektroaltfahrzeugen wird stark steigen. Dies schafft eine große Herausforderung für die Abfall- und Kreislaufwirtschaft. BattBox leistet einen Beitrag dazu, die Weiterverwendung und das Recycling von Batterien effizienter zu gestalten.“

Battery Systems Best Operations by X-Processes for Circular Battery Ecosystems

Projektpartner:

- FILL Gesellschaft m.b.H.

- TU Graz – Institut für Fahrzeugsicherheit (VSI) und Institut für Fertigungstechnik (IFT)

- AVL List GmbH

- Automobil-Cluster

Videos

In den vier „BattBox“-Kurzfilmen erklären die einzelnen Projektpartner ihre jeweiligen Aufgaben im Forschungsprojekt.

Dieses Projekt wird aus Mitteln der oö. Wirtschafts- und Forschungsstrategie #upperVISION2030 vom Land OÖ gefördert.

Fördergeber ist die FFG im Rahmen des Programms „Mobilität der Zukunft“. Die FTI-Initiative Kreislaufwirtschaft ist eine Forschungs-, Technologie- und Innovationsinitiative des Bundesministeriums für Klimaschutz, Umwelt, Energie, Mobilität Innovation und Technologie (BMK). Es wird im Auftrag des BMK von der Österreichischen Forschungsförderungsgesellschaft (FFG) abgewickelt.