Elektrifizierung als Motor für die Kunststoffentwicklung

17.02.2019

Die Digitalisierung im Bereich der Mobilität und die Umstellung von Automobilen auf elektrische Antriebe bieten zahlreiche neue Anwendungsfelder für Kunststoffe. Zugleich stellt sie sämtliche Gebiete der Kunststofftechnologie vor neue Herausforderungen. Besucher der Fachtagung "Materialien für Elektronik und Elektromobilität" erhielten am 13. Februar aus erster Hand Einblicke in die aktuellsten Entwicklungen bei Material und Verarbeitung.

Die Kombination von Kunststoff und Elektronik zu kompakten Komponenten mit hoher Funktionsintegration könnte den Automobilbau revolutionieren. Gemeinsam mit der Elektrifizierung des Antriebsstranges bringt das völlig neue Anwendungsszenarien für Kunststoffe in mobilen Elektronikanwendungen hervor. Zugleich verändert es die Anforderungen an Werkstoffe und Verarbeitungsprozesse.

Diese waren das beherrschende Thema der Fachtagung "Materialien für Elektronik und Elektromobilität" am 13. Februar 2019 in Lenzing. Etwa 80 Materialhersteller und deren Vertriebspartner sowie deren potenzielle Kunden aus Kunststoffverarbeitung, Mechatronik und Automobilbau waren der Einladung der oö Standortagentur Business Upper Austria gefolgt.

Neue Anwendungen bringen neue Anforderungen

Die Leistungselektronik für Heizung, Kühlung und Traktion sowie Batterien, Umrichter und Motoren brauchen eine zuverlässige elektrische und elektromagnetische Isolierung. Zugleich soll die Verlustwärme zuverlässig abgeführt werden. Ihr Einbau direkt im Antriebsstrang verlangt nach hoher Temperatur- und Vibrationsbeständigkeit.

„Stellgrößen wie die Partikelgröße von Füllstoffen ermöglichen Optimierungen einer Eigenschaft meist nur auf Kosten einer anderen“, beschrieb Dipl.-Ing. Michael Tesch vom Kunststoff Institut Lüdenscheid den Zielkonflikt in der Materialentwicklung. „Der Kunststoff muss die integrierte Elektronik zuverlässig schützen, ohne sie über die lange Nutzungsdauer chemisch anzugreifen“, warnte DI Karl Schnetzinger von APC Advanced Polymer Compounds vor der Korrosion stromführender Teile durch Gasbildung in thermisch leitfähigen Vergussmassen.

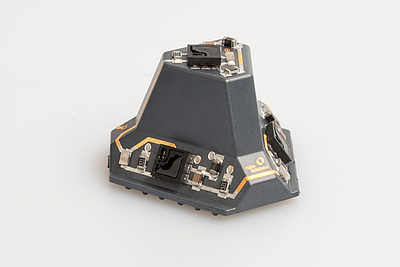

Peter Buxbaum von MMS Modular Molding Systems präsentierte modulare Produktionsanlagen für Metall-/Kunststoff-Hybridbauteile mit integrierten Elektronik-Komponenten. Philipp Weissel von plasticelectronic berichtete über All-in-One Folienlaminate, die anspruchsvollen Designvorgaben genügen, die integrierte Elektronik schützen und die Montage drastisch vereinfachen.

Dr. Werner Haas vom Hidden Champion Melecs EWS bestätigte, wegen der sprunghaft steigenden Anforderungen für kundenspezifische Elektronikbaugruppen immer öfter auf Hochleistungskunststoffe zurückgegriffen zu haben. Speziell in disziplinübergreifenden Projekten frühzeitig sämtliche Entwicklungspartner einzubinden und Designkriterien festzulegen, empfahl Christian Kussmann von ATT Advanced Thermal Technologies. Als bessere Alternative zur klassischen Kunststoffpyramide schlug DI Werner Posch vom Automobilzulieferer Dräxlmaier ein Periodensystem der Kunststoffe vor, dessen Leerstellen die Zieldefinition für die Entwicklung neuer Materialien bilden.

Neues von Materialentwicklung und Forschung

Matthias Wuchter von Ensinger präsentierte u.a. hochfunktionale Compounds für Bipolarplatten, ESD-Werkstoffe und eine biaxial orientierte PET-Folie mit erhöhter Entwärmungsleistung. Über Materialien mit hoher Hitze-, Chemikalien- und Kriechstromfestigkeit für High-Voltage Anwendungen sowie flammhemmende Separatoren für Lithiom-Ionen Batterien sprach Dr. Gerhard Reuschel von Polyplastics Europe. Dr. Herwig Juster von Solvay Specialty Polymers präsentierte das PFPE Galden, das sich als Kühlmittel direkt in Batterien und Elektromotoren einsetzen lässt.

Am Institute of Polymeric Materials and Testing der JKU Linz ersetzten ao.Univ.Prof. DI Dr.mont Gernot M. Wallner und DI Robert Pugstaller die Luft zwischen den Elektroblechen in Motoren, Generatoren und Transformatoren durch Polymere. Sie konnten so deren Energieeffizienz steigern und zugleich ihre Masse reduzieren. Franz Wiesbrock vom Polymer Competence Center Leoben zeigte, wie sich die Wärmeleitfähigkeit von Kunststoffen durch oberflächenmodifizierte Füllstoffpartikel steuern lässt.

Welche besonderen Anforderungen der Einsatz in Raumflugkörpern an Kunststoffe stellt, erläuterten Dr. Dipl.-Ing. Katharina Dobes und Dipl.-Ing. Andreas Flamm von RUAG Space. Dieser Exkurs in die Mobilität jenseits von Autos war eine viel beachtete Abrundung des anspruchsvollen Vortragsprogramms.

Die Fachtagung wurde unterstützt von:

Ensinger, TER HELL PLASTIC, Ultrapolymers, Solvay und MMS Modular Molding Systems - vielen Dank!

Das könnte Sie auch interessieren: