Massenproduktion von Präzisionsbauteilen aus LSR so effizient wie noch nie

ENGEL elast auf der K 2022

13.10.2022

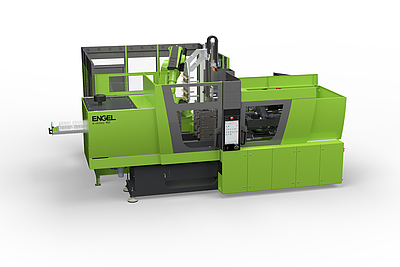

Zur K 2022 verleiht ENGEL gemeinsam mit seinem Partner NEXUS Elastomer Systems der Herstellung von Schirmventilen aus Flüssigsilikon (LSR) neuen Schub. Die vollautomatisierte High-End-Produktionszelle kombiniert höchsten Output mit maximaler Qualitätskonstanz und steigert damit deutlich die Wirtschaftlichkeit.

Ob im Automobil, in medizintechnischen Produkten oder Verpackungen – Schirmventile finden in einem sehr breiten Spektrum Einsatz. Was alle Anwendungen eint, sind die sehr hohen Anforderungen an die Prozesskonstanz in der Spritzgießproduktion. Die Präzision der Kleinbauteile ist sicherheitsrelevant. Dieser Qualitätsanspruch muss sich in der Massenproduktion mit höchster Effizienz und Wirtschaftlichkeit vereinen lassen.

Die Produktionszelle am Messestand von ENGEL schöpft das Qualitäts- und Effizienzpotenzial für die Produktion von Schirmventilen mit einem Schirmdurchmesser von 7 mm optimal aus. Sie kombiniert eine e-victory Spritzgießmaschine und digitale Assistenz mit der innovativen Werkzeug- und Dosiertechnik von NEXUS. Produziert wird in einem 64-fach-Werkzeug vollständig automatisiert mit einem ENGEL easix Knickarmroboter und einem integrierten Vision-Control-System für die 100-Prozent-Qualitätskontrolle.

Konstante Qualität mit iQ

Mit holmloser servohydraulischer Schließ- und elektrischer Spritzeinheit sind die Spritzgießmaschinen der ENGEL e-victory Baureihe prädestiniert für Präzisionsanwendungen mir LSR. Die elektrische Spritzeinheit sichert ein hochpräzises Einspritzen. Zudem unterstützen die konstruktiven Merkmale dieser Bauart ein gratarmes, nacharbeitsfreies Verarbeiten niedrigviskoser Materialien. Die bewegliche Aufspannplatte folgt während des Schließkraftaufbaus exakt dem Werkzeug, womit eine herausragende Plattenparallelität erreicht wird. Die patentierten Force Divider sorgen dafür, dass die Schließkraft gleichmäßig über die gesamte Aufspannfläche verteilt wird. Auch bei großen Mehrkavitätenwerkzeugen werden die außenliegenden Kavitäten mit der exakt gleichen Kraft zugehalten wie die innenliegenden.

Höchste Präzision der Maschinenbewegungen allein reicht jedoch nicht aus. Wenn das Rohmaterial Chargenschwankungen unterliegt oder sich die Umgebungsbedingungen, zum Beispiel wetterbedingt, verändern, spielt die Digitalisierung ihre Trümpfe aus. Ausgerüstet mit dem intelligenten Assistenzsystem iQ weight control aus dem inject 4.0 Programm von ENGEL analysiert die Spritzgießmaschine kontinuierlich das Einspritzprofil und justiert bei Abweichungen vom Referenzzyklus die qualitätsrelevanten Prozessparameter noch im selben Zyklus nach.

Kompakt automatisiert

Einzigartig sind die sehr gute Zugänglichkeit und das Platzangebot im Werkzeugbereich der holmlosen Spritzgießmaschine. Beim Einsatz von Mehrkavitätenwerkzeugen können oft kleinere Maschinen eingesetzt werden, als es die Werkzeuggröße herkömmlich erfordern würde. Dies hält sowohl die Investitions- als auch die Betriebskosten niedrig. Gleichzeitig steigt die Flächenproduktivität, die in vielen Betrieben und insbesondere in der Reinraumproduktion eine wichtige Effizienzkennzahl ist.

Der ENGEL easix Knickarmroboter sichert seitens der Automatisierung eine optimale Flächenausnutzung und benötigt auch nach oben nur wenig Platz. Er verbindet die Spritzgießmaschine mit der kamerabasierten Qualitätskontrolle und der Austaktstation und passt sich flexibel an, wenn nachträglich weitere dem Spritzgießprozess vor- oder nachgelagerte Prozesseinheiten integriert werden sollen.

Das 64-fach-Werkzeug wurde von NEXUS mit einer Entformvorrichtung ausgeführt, damit die Bauteile vom End-of-arm-Tooling des easix Roboters sehr einfach und schnell aufgenommen werden können.

Für eine hochpräzise Regelung der Füllmenge sind die Kaltkanäle im Werkzeug mit elektrischen Nadelverschlusssystemen ausgerüstet. Mit der Timeshot-Technologie von NEXUS wird die Füllmenge über die Einspritzzeit gesteuert, wobei auch bei sehr großen Werkzeugen mit bis zu 128 Kavitäten jede Kavität einzeln geregelt werden kann.

Mehr Transparenz und Sicherheit

Das LSR-Dosiersystem ServoMix X20, das ein luftfreies Dosieren von Flüssigsilikon gewährleistet, wurde von NEXUS ebenfalls gezielt für den Einsatz auf kleinster Stellfläche entwickelt. Es ist über OPC UA mit der Spritzgießmaschine und dem MES authentig von TIG, einem Unternehmen der ENGEL Gruppe, vernetzt. Dies sichert die volle Prozessdatenüberwachung und lückenlose Rückverfolgbarkeit bis auf die Ebene einzelner Kavitäten.

Es ist das erste Mal, dass ENGEL die Vernetzung von Spritzgießmaschine und LSR-Dosiereinheit über OPC UA entsprechend Euromap-82.3-Standard live auf einer Messe demonstriert. Deutlich wird, wie die Vernetzung die Produktion transparenter und sicherer macht und wie Arbeitsprozesse beschleunigt werden.

Die Prozessdaten der Dosieranlage stehen während der laufenden Produktion in der CC300 Steuerung der Spritzgießmaschine zur Verfügung und können für eine noch präzisere Prozessüberwachung und die kontinuierliche Prozessoptimierung genutzt werden. Die Dosierparameter werden im Teiledatensatz des Werkzeugs gespeichert. So stehen sie unmittelbar an der Maschinensteuerung zur Verfügung, wenn das Werkzeug erneut gerüstet wird.

ENGEL auf der K 2022: Halle 15, Stand C58