Batteriewanne aus Stahl und Holz: Crashtest und Feuertest bestanden

Gastbeitrag von Georg Baumann und Florian Feist, TU Graz sowie Alexander Stadlmann, Gabriel Praxmarer und Ulrich Müller, BOKU Wien

07.06.2022

Im Projekt Bio!LIB werden Batteriewannenkonzepte mit einem hohen Anteil an nachhaltigen, biobasierten Materialien wie Holz und Naturfasern entwickelt. Dabei sollen die Vorteile klassischer, metallischer Werkstoffe mit jenen von biobasierten Werkstoffen in einer Symbiose verschmolzen werden.

Ein Teilaspekt liegt in der Betrachtung der umlaufenden Rahmenstruktur der Batteriewanne, welche üblicherweise aus Stahl-Formrohren oder Aluminium-Strangpressprofilen zusammengesetzt ist. Im Zuge des Projekts werden Konzepte für eine Stahl-Holz-Hybridbauweise dieser Rahmenstruktur erarbeitet und getestet. Die Motivation hinter dieser Bauweise liegt in dem vergleichsweise geringen Gewicht von Holz- und Holzwerkstoffen bei einem gleichzeitig relativ hohen Engergieabsorptionsvermögen unter Druckbelastung. Das Energieabsorptionsvermögen einer Struktur ist essenziell bei Crash-Szenarien, in denen kritische Bereiche wie Batteriemodule oder Insassen vor Intrusionen oder hohen Beschleunigungen geschützt werden müssen.

Energieabsorption

Sehr dünnwandige metallische Hohlprofile neigen zu einem frühzeitigen Beulen und damit zu Einbußen in ihrem Energieabsorptionsvermögen. Durch das Ausfüllen eines Hohlprofils mit einem Kern aus Holzwerkstoffen kann das Beulen des Profils hinausgezögert werden, wodurch das Energieabsorptionsvermögen deutlich gesteigert werden kann, ohne dabei Bauraum bzw. Volumen für Batteriezellen einzubüßen. Umgekehrt kann mit dünnwandigeren Profilen und einem Holzkern das gleiche Energieabsorptionsvermögen erreicht werden wie mit wesentlich dickwandigeren Profilen alleine. Dadurch bewirkt man zum einen eine Gewichtseinsparung und zum anderen eine teilweise Substitution von CO2-intensiven Metallbauteilen durch den CO2-neutralen Werkstoff Holz.

Bessere Dämpfung

Neben den mechanischen und umwelttechnischen Vorteilen bietet eine Stahl-Holz-Hybridbauweise ein deutlich besseres Schwingungsdämpfungsverhalten sowie eine äußerst geringe Wärmeleitfähigkeit. Letzteres kann sich vor allem im Falle eines Zellbrandes sehr positiv auswirken, wenn es gilt, diesen möglichst lokal einzudämmen und Zeit für die Evakuierung von Insassen zu gewinnen.

Unterschiedliche Kombinationen getestet

Im Zuge des Projekts hat das Institut für Fahrzeugsicherheit an der TU Graz unterschiedliche Stahllegierungs-Holzwerkstoffkombinationen mithilfe von Crash Simulation, ergänzt um experimentelle Tests, untersucht. Dabei lag der Fokus auf dem mechanischen Verhalten (Spitzenkraft, Energieaufnahme) über weite Verformungsbereiche. Vorerst wurden zwei Stahl-Legierungen betrachtet: ein weicher, duktiler Stahl S235, sowie ein hochfester, moderat spröder Stahl S700. Als Kernmaterial kam Birkenholz in Form von Brettschichtholz, Brettsperrholz sowie Multiplex (abwechselnd 0°/90° orientierte Furnierlagen) zum Einsatz. Birke wurde gewählt, da es bei moderatem Gewicht hohe spezifische Festigkeits- und Steifigkeitswerte aufweist, weitreichend verfügbar ist und sich relativ gut zu unterschiedlichsten Holzwerkstoffen verarbeiten lässt.

Verbindungsvarianten

Für die Verbindung zwischen Stahlprofil und Holzkern kamen zwei unterschiedliche Varianten zum Einsatz. Bei einer Variante wurde der Holzkern möglichst genau entsprechend der Innenabmessungen des Stahlprofils zugeschnitten und mit einer Hydraulikpresse eingetrieben (Reibkontakt). Bei der zweiten Variante wurde der Holzkern in seiner Höhe und Breite rund einen Millimeter kleiner zugeschnitten, um Platz für Klebefugen zu lassen. Die Fugen zwischen Holzkern und Stahlprofil wurden im Anschluss mit Laminierharz ausgegossen (Klebekontakt).

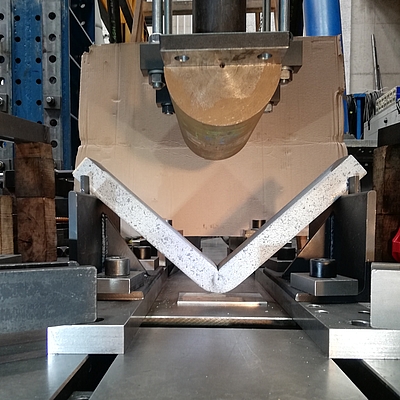

Biegeversuch: Unterschiedliche Ergebnisse

Die so gefertigten Prinzipbauteile der Hybrid-Rahmenstruktur wurden in einem 3-Punkt-Biegeversuch gemeinsam mit ungefüllten Hohlprofilen als Referenz quasi-statisch getestet. Es zeigte sich, dass je nach gewählter Stahllegierung und Kernschicht ein sehr unterschiedlich hohes Energieabsorptionsvermögen erreicht werden konnte. Während ein zu weicher Kern nur zu moderaten Steigerungen im Energieabsorptionsvermögen führt, kann ein zu steifer Kern zu einem frühzeitigen Versagen bzw. Aufreißen des Stahlprofils führen. Daher ist hier ein ausgewogenes Verhältnis bezüglich der Festigkeit- und Steifigkeit des Holzkerns essenziell. Die mit Abstand besten Ergebnisse konnten mit einer Kombination aus dem S700-Profil und dem Birkenbrettschichtholzkern erzielt werden: Im Mittel steigt die Spitzenkraft um 73 Prozent und die Verformungsenergie um 84 Prozent innerhalb der ersten 75 Millimeter Verformweg.

Bedingungen bei Hitze

Weiters wurde die Frage gestellt, was mit der Batteriewanne, in der Folge mit den Batterien, während eines Unfalls in einer Metall-Holz-Hybridbauweise geschieht. Bei übermäßiger Deformation bzw. Verformung der Batteriezellen wird thermische Energie freigesetzt. Im Crashfall werden die holzbasierten Elemente thermisch belastet, also erhitzt. So stellt sich neben der Frage nach dem Brandschutz zusätzlich das Problem, wie sich unter thermischer Einwirkung die mechanischen und physikalischen Eigenschaften von Holz verändern. Die Abbrandbedingungen sind in diesem Fall anders als bei sonstigen Holzkonstruktionen zu betrachten, da die Holzkomponenten der Batteriewanne unter Luftabschluss thermisch belastet werden. Lediglich der Sauerstoff in den Zellhohlräumen steht zur Verfügung. Demnach nimmt der Sauerstoffanteil während eines Brandes im Inneren sukzessive ab.

Brandverhalten getestet

Um diese Bedingungen einschätzen zu können, hat das Institut für Holztechnologie und Nachwachsende Rohstoffe an der Universität für Bodenkultur experimentelle Versuche durchgeführt. Analysiert wurde die mechanische, physikalische und thermische Degradation von Birken- und Buchen-Vollholz in sauerstoffreichen sowie in sauerstoffarmen Umgebungen. Buche untersuchten die Forscher, weil sie der Birke in ihren Eigenschaften ähnelt und ebenfalls weitreichend verfügbar ist. Dazu wurde in einem speziell entwickelten beheizbaren Autoklaven Stickstoff in die Modifikationskammer eingeblasen. Danach konnten die Proben bei vier verschiedenen Temperaturstufen (150, 200, 250 und 300°C) und zwei verschiedenen Modifikationsdauern (zehn und 30 Minuten) modifiziert und analysiert werden. Im Anschluss untersuchten die Forscher die Veränderung der Proben bezüglich ihrer Dichte und ihrer mechanischen Eigenschaften (Längszug, Längs- und Querdruck, Längsschub und thermische Wärmeleitfähigkeit).

Ergebnisse

Hinsichtlich der physikalischen Eigenschaften zeigt sich sowohl bei Birke als auch bei Buche kein signifikanter Einfluss der Modifikationstemperatur (bis 200°C) und des Umgebungsmediums. Ab der Behandlungsstufe 250°C nimmt der thermische Abbau der Holzstruktur stark zu, in Stickstoffumgebung höher als in der Sauerstoffumgebung. Hinsichtlich der Veränderung der mechanischen Eigenschaften wirkt sich die thermische Behandlung ebenso nicht signifikant bis zu einer Behandlungstemperatur von 200°C auf die mechanischen Eigenschaften aus. Darüber hinaus nehmen alle erhobenen mechanischen Kennwerte signifikant ab, was wiederum mit der Zersetzungstemperatur von Zellulose erklärt werden kann. Diese liegt in etwa bei 180°C. Stellt man die Ergebnisse der behandelten Proben jedoch den thermisch unbelasteten Proben gegenüber, so zeigt sich eine deutliche Verbesserung der mechanischen Eigenschaften – sowohl bei Birke als auch bei Buche.

Bestätigung in Realtests erforderlich

Die Ergebnisse deuten darauf hin, dass der Werkstoff Holz auch im Fall eines Brandes der Batteriewanne den Anforderungen standhalten könnte. Reale Versuche an Batteriekästen sind noch ausständig, um dies zu bestätigen.